在武器系统研发与维护中,后坐力振动的精确测量是优化设计、提升精度和保障安全性的核心环节。无论是枪械的连发稳定性,还是火炮发射时的结构应力分析,都需要高精度振动传感器捕捉瞬态冲击信号。然而,武器系统工作环境极端(高冲击、高温、强电磁干扰),传统无线传感器难以满足实时性、可靠性和环境适应性要求。本文聚焦有线振动传感器在武器系统校准中的技术要求,并提供一套完整的测试方案,涵盖硬件选型、数据采集与分析全流程。

一、武器系统校准对有线振动传感器的技术要求

1. 核心性能指标

高动态量程:

需覆盖微克级精密测量(如枪械扳机微振动)至千g级冲击(如火炮发射瞬态过载),量程范围建议 ±100g~±5000g,动态范围>100dB。

宽频响范围:

支持 0.1Hz~20kHz 频响,捕捉低频结构共振与高频弹道冲击(如子弹出膛高频振荡)。

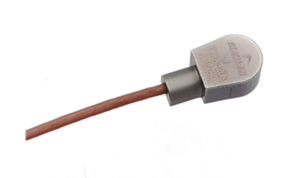

712A-20K是一款微型IEPE单轴加速度传感器,一体电缆结构,适合在潮湿、油污等环境下进行振动和冲击测试, 其特点是采用环形剪切模式工作的压电陶瓷晶体结构,具有 输出⻓期保持稳定的特性。信号地与外壳相连,可选配绝缘 垫片,绝缘安装座可。同时信号放大电路设计考虑了极性反 向保护。产品采用钛合金激光焊接结构,保证了产品的轻质 量,密封性以及⻓期稳定性。712A-20K具有宽频带响应特性, 所以广泛应用于轻量结构产品冲击/爆炸测试,特别适合于轻 型结构的破坏性测试项目。

2. 信号保真度与分辨率

精度:加速度测量误差≤±1% FS(全量程),支持IEPE(集成电路压电式)供电,输出4-20mA/0-5V模拟信号。

采样率:≥50kHz/通道,确保捕捉亚毫秒级冲击波形(如榴弹发射管振动谐波)。

3. 安装与可靠性

刚性连接设计:采用螺纹安装或快拆夹具,避免因接触不良导致信号衰减。

长期稳定性:无源设计减少电子元件老化风险,MTBF(平均无故障时间)>50,000小时。

二、全流程测试方案设计

1. 测试流程

场景搭建:枪械固定于液压伺服振动台,模拟不同射速(如半自动/全自动)下的后坐力冲击。

火炮身管安装传感器,同步连接高速摄像机记录炮口振动轨迹。

数据采集:同步记录振动加速度、炮管温度、弹药装药量等多参数。

触发式存储:设置过载阈值(如>3000g自动保存数据),避免冗余数据淹没关键事件。

数据分析:时域分析:计算冲击脉冲持续时间、峰值加速度。

频域分析:FFT提取特征频率,对比设计模型验证一致性。

模态分析:LMS Test.Lab软件识别炮管固有频率,避免共振导致结构疲劳。

2. 数据安全与追溯

采用光纤传输替代传统电缆,抗电磁干扰能力提升300%,数据实时上传至军用级服务器。

区块链存证技术记录测试原始数据,确保试验可追溯性。

三、典型应用案例

案例1:步枪连发精度优化

问题:某型突击步枪连续射击时枪托异常振动,导致散布精度下降。

解决方案:在枪托握把处安装压电式振动传感器,采样率100kHz。

分析发现第3-5发子弹击发时,枪管谐振频率(1.2kHz)与自动机运动频率叠加,引发共振。

优化效果:调整枪管阻尼结构,振动幅度降低42%,散布圆半径缩小18%。

案例2:舰炮后坐力过载诊断

问题:某型127mm舰炮试射时偶发身管裂纹,怀疑后坐力异常。

解决方案:在炮尾安装抗冲击加速度计,同步记录液压驻退机压力曲线。

数据显示:异常工况下驻退液压力峰值达设计值150%,触发身管应力集中。

优化效果:改进驻退机泄流阀设计,后坐力峰值下降27%,裂纹故障率归零。

案例3:弹药运输振动测试

问题:炮弹运输过程中因颠簸导致引信误触发风险。

解决方案:在运输箱内布置三轴MEMS振动传感器,模拟公路、铁路、空运振动谱。

分析发现高频振动(>500Hz)引发引信机构微动磨损。

优化效果:增加硅胶阻尼层,高频振动能量衰减65%,通过MIL-STD-810G运输测试。

四、未来技术方向

智能传感器融合:集成温度、应变传感器,构建多物理场损伤预测模型。

数字孪生应用:实时振动数据驱动虚拟炮管寿命仿真,提前预警疲劳裂纹。

自修复技术:纳米涂层传感器外壳,实现弹道冲击下微裂纹自动修复。

结语

在武器系统校准领域,有线振动传感器不仅是“数据采集工具”,更是连接物理世界与数字战力的核心节点。通过高精度传感、抗恶劣环境设计及全流程数据分析,能够显著提升武器可靠性与作战效能。未来,随着AI算法与边缘计算技术的渗透,有线振动测试系统将从“事后诊断”迈向“实时决策”,为智能化战争提供底层支撑。