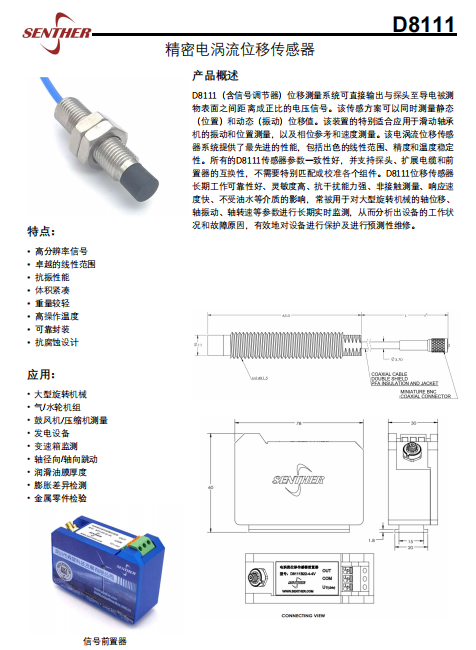

在大型旋转机械(如汽轮机、水轮机、压缩机等)中,滑动轴承(轴瓦)的健康状态直接关系到整个机组的安全稳定运行。轴瓦的位移变化是评估其工作状态、油膜厚度、负载情况以及诊断故障的关键参数。本文详细介绍了采用SENTHER D8111系列精密电涡流位移传感器对滑动轴承轴瓦进行静态位移与动态振动监测的完整解决方案,包括其工作原理、应用优势、系统配置及实施要点。

一、 应用背景与挑战

滑动轴承通过一层润滑油膜将旋转的轴颈与静止的轴瓦隔开,实现高效支撑。轴瓦的位移(包括静态位置和动态振动)直接反映了:

油膜厚度与压力:油膜厚度过薄可能导致金属接触,引发磨损甚至“烧瓦”事故。

轴承负载:不同工况下,轴瓦承受的负载变化会导致其位置偏移。

装配状态:轴瓦的预紧力、间隙是否合适。

动态稳定性:是否存在油膜涡动、振荡等不稳定现象。

传统的监测手段难以实现对轴瓦位移的非接触、高精度、实时测量。而电涡流位移传感器凭借其独特优势,成为该应用领域的理想选择。

二、 SENTHER D8111 传感器方案核心优势

根据技术文档,D8111位移测量系统为轴瓦监测提供了卓越的性能保障:

非接触测量,不受油介质影响:探头与被测轴瓦表面不接触,彻底消除机械负载影响,并能穿透油膜等介质直接测量金属轴瓦的位移,非常适合在润滑系统内工作。

高分辨率与卓越线性度:灵敏度高达4 V/mm ±5%,非线性度仅为1% FSO,能够精确捕捉微米级的位移变化,为分析油膜厚度和微小振动提供可靠数据。

优异的动态响应能力:频率响应范围达0 - 10,000 Hz (-3dB),既能测量轴的静态位置沉降,也能完美捕获轴瓦的高频振动,为分析机械动态特性提供支持。

卓越的环境适应性:

宽温操作:探头工作温度范围-55℃至+150℃,完全适应轴承箱内部的高温环境。

坚固耐用:探头采用316L不锈钢外壳,防护等级达IP67,耐压12 Mpa,抗腐蚀、防油防水,确保长期可靠性。

强抗干扰性:输出信号抗干扰能力强,适合在复杂的工业电磁环境中使用。

组件互换性与安装便利性:D8111系统的探头、扩展电缆和前置器具有良好的参数一致性和互换性,无需单独校准,大大降低了维护成本和备件库存压力。标配的M14安装螺母(PM0645) 使得安装简便快捷。

三、 轴瓦位移监测系统配置与实施

1. 测点布置

通常在需要监测的轴瓦背部或侧面,加工安装孔,将传感器探头垂直对准轴瓦背面。每个需要监测的轴瓦至少应安装一个探头,对于关键轴承,常成对安装(如垂直和水平方向)以监测其在不同载荷下的位移矢量。

2. 系统组成(基于文档“测量系统配置项”)

传感头:D8111系列探头,直接安装于轴承座,靠近轴瓦。

信号调理器:D8111前置器,将探头的信号转换为标准电压信号(-20V输出)。根据选型指引,代码B22表示包含分体式信号调理器、负压(-24Vdc)供电、最大输出-20V。

信号采集器:可选文档中提到的IN-SDG 8通道信号采集器,用于多点数据同步采集。

分析与诊断平台:连接至工业电脑,配合IN-91便携式信号分析仪或上位机软件,进行数据实时显示、记录、分析和预警。

3. 测量参数与诊断应用

静态位移监测:

油膜厚度估算:通过监测轴瓦相对于机座的静态位置变化,结合轴颈位置,可以间接评估平均油膜厚度。

负载监测:机组启停或负荷变化时,观察轴瓦位移的变化趋势,判断负载分配是否均匀。

热膨胀差异:监测由于温度变化引起的轴瓦与轴承座之间膨胀量的差异。

动态振动监测:

轴瓦振动:直接测量轴瓦本身的振动加速度、速度或位移,判断其稳定性。

油膜涡动/振荡:分析振动频谱,识别与油膜动力学相关的特征频率,预防失稳故障。

四、 选型指南

以典型应用为例,一个完整的传感器选型代码可能为:D8111-B22-4-5-K3

D8111:产品型号。

B22:包含分体式信号调理器,-24Vdc供电。

4:测量量程为4mm(动态范围0.5~4.5mm),满足大多数轴瓦位移监测需求。

5:电缆长度为5米,适应现场布线要求。

K3:电缆带金属铠装,铠装长度为3米。铠装部分能有效保护电缆在恶劣的机械环境中免受损伤,特别适合在设备内部穿行。

五、 总结

SENTHER D8111精密电涡流位移传感器系统,凭借其高精度、高可靠性、非接触测量和强大的环境适应能力,为滑动轴承轴瓦的位移监测提供了一套完整、高效的解决方案。实施该方案,能够实现对轴承工作状态的“预测性维修”,及时发现问题隐患,避免恶性事故的发生,有效保障大型旋转机械的长周期安全稳定运行,是实现设备智能化运维的关键技术手段。