一、锂电细分黄金赛道,涂布模头国产化率持续提升

(一)涂布模头:前段设备核心部件,高精密工艺孕育隐形冠军

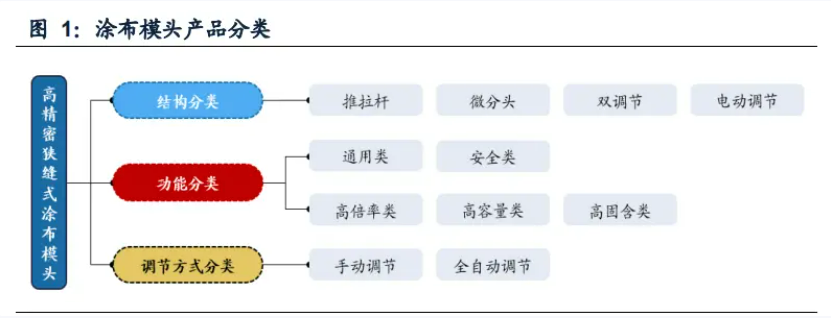

涂布模头是一种用于将液体材料如涂料、油墨、胶水等均匀涂布在各种基材上的设备组件。涂布工艺是改变和完善材料表面特性的重要加工工艺。在科学技术不断发展的过程中,涂布工艺成为许多重要功能性材料研究开发过程中不可或缺的主要工艺技术手段。涂布模头市场分类相对较多,可按照模头结构、功能、调节方式分类。

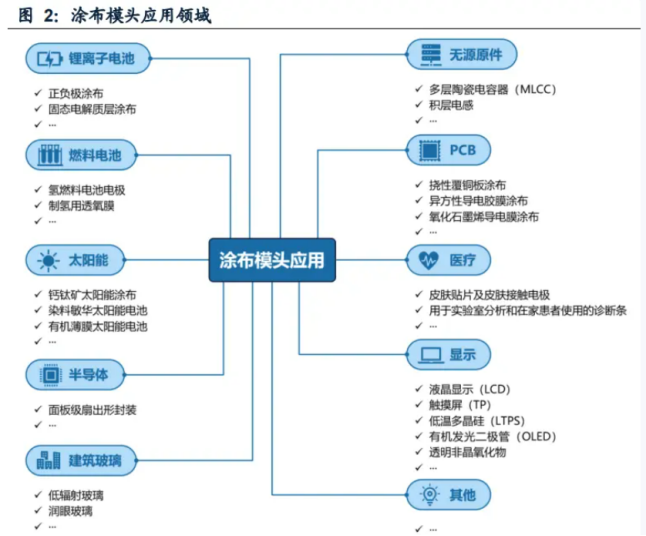

涂布模头在印刷、涂料、锂电、燃料电池、半导体、光伏、医疗等多个领域生产。涂布技术为工业通用技术,狭缝式涂布属于精密涂布技术,涂布模头是狭缝式涂布最核心的部件,可应用于多个领域。其种类多样,包括挤出式、滚涂式、喷洒式、狭缝式等,不同类型的涂布模头适用于不同的涂布和印刷工艺。狭缝式涂布模头是其中一种,主要用于锂电池生产中,将正负极浆料均匀涂覆在铝箔或铜箔上,对电池的性能有重要影响。

不同领域涂布模头应用的技术要求有显著区别。一般来说不同领域涂布产品不能共用,各种场景对应的具体参数各有不同。以锂离子电池涂布、氢燃料电池电极涂布、钙钛矿太阳能电池涂布、液晶显示中的薄膜晶体管涂布以及半导体领域面板级扇出型封装涂布为例,几类场景中涂布模头设计需要考虑的因子有显著区别,主要体现在系统、结构、材料、机械精度等方面。从机械精度来看,薄膜晶体管涂布、面板级扇出型封装涂布要高于锂离子电池正负极极片涂布。

狭缝挤压涂布模头技术目前应用广泛,是一种先进的预计量涂布技术。狭缝挤压涂布模头技术能获得较高精度的涂层,目前在锂离子动力电池行业已经普遍采用狭缝挤压式涂布技术制造电池极片。单层狭缝式挤压模头由上模、下模以及安装在上模和下模之间的垫片组成。涂布过程中,在压力作用下,一定流量的浆料从挤压头上料口进入模头内部型腔,并形成稳定的压力,涂液从上、下模之间的缝隙挤出,与移动的基材之间形成液珠并转移到基材表面,形成湿膜。

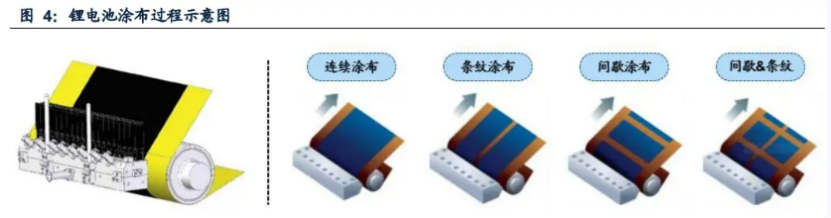

锂电生产核心部件,前段工序重要环节。高精密狭缝式涂布模头是锂电池生产涂布机的核心部件,涂布是继制备正负极浆料完成后的下一道工序,也是锂电池生产前段工序的核心环节,目的是将正负极浆料均匀地涂覆在铝铜箔(正极铝箔,负极铜箔)上,跟涂布模头直接接触的锂电池主料有:铝箔、正极材料(磷酸铁锂、三元等主材、NMP、其他辅料)、铜箔、负极材料(石墨、其他辅料等),这些物料占整个锂电池电芯BOM成本比例较高,影响电芯的大部分性能:1、成品电池容量。若涂布过程中极片前、中、后三段位置正负极浆料涂层厚度不一致,则容易引起电池容量过低、过高,更易在电池循环过程中形成析锂,影响电池寿命。2、电池安全性。涂布过程需要确保没有颗粒、杂物、粉尘等混入极片中,如果混入杂物会引起电池内部微短路,严重时导致电池起火爆炸。3、电池性能一致性。在极片涂布过程中要保证极片前后参数一致,否则会导致同一批次电池容量差异、循环寿命差异较大,无法对外销售。4、电池寿命。浆料涂覆前后差异大、极片混入粉尘、极片左右厚度不均匀等等,都关系到电池电化学性能的优劣。该工艺对浆料涂覆的要求是在浆料足够好的情况下,极片活物质前、中、后面密度保持一致,涂布过程中无杂质混入。高精密的涂布模头在满足前述要求方面起到决定性的作用。

二、技术+服务构筑壁垒,新增及替换需求打开空间

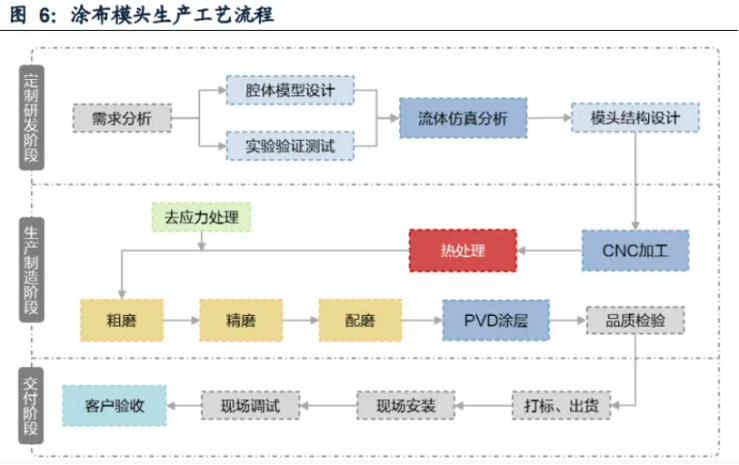

(一)模头具备定制化属性,技术进步与售后服务为核心要素

狭缝挤压式涂布技术在产业化应用时需要解决能适应不同流量、温度、压力、粘度等情况下浆料的高精密设计及生产问题,具体体现在高精密狭缝式涂布模头腔体、唇部和垫片等定制化设计及生产。国际品牌生厂商提供的产品主要为通用设备,在按照下游客户的需求进行定制化设计方面,国内企业能更好满足客户需求,产品定制化服务正成为国内企业的重要优势。

高精密狭缝式涂布模头随着锂电池厂商需求升级不断推陈出新。锂电池厂商为满足下游客户差异化的需求,需要在控制产品制程成本前提下持续提升对高容量、高倍率、高安全、高一致性等各项指标均衡性追求,持续推出各种特性多样的电池产品。基于锂电池前段涂布工艺的特殊地位,涂布模头厂商为确保自身产品具备足够的竞争力,需满足锂电行业不同应用需求进行定制化产品开发,包括通用类、安全类、智能类、高倍率类、高容量类、高固含类等。基于涂布模头耗材属性,产品需要定期维修或更换,与客户的粘性不断增强,优质厂商更加重视售后服务的及时性。在极片涂布过程中,一旦出现问题将涉及多种因素,这对涂布模头厂商快速解决问题的能力要求较高。往往由客户为主体,联合模头厂商进行因素查找,促进制程工艺不断改进。海外涂布模头厂商在中国一般只有代理商,技术人员较少,较难及时地进行售后维修。对比来看,国内企业快速的售后服务也是促进涂布模头国产替代的重要因素。(二)技术迭代不断,双层涂布为重要方向对比主流涂布技术,市场上涂布机主要分为单面涂布、双层折返式涂布和双面同时涂布三种类型。其中单向双面同时涂布具备效率高、节能等特性,能够为锂电企业节省大量时间、人力成本,是行业未来重要的技术发展趋势。目前,双面涂布技术主要包括双面折返式涂布技术和单向双面涂布技术。双面涂布技术是指在同一台设备上把电极材料混合体(浆料)精准、快速、均匀地涂敷在铝箔、铜箔等基材正反两面上。传统的单面涂布只能先在涂布机中完成一面涂敷,收卷卸料后再完成反面的涂敷,双面涂布对比来看效率更高、成本更低。目前双面涂布技术主要难点在于提高第二面涂布稳定性、防卷边、防开裂,涂布精度、烘烤均匀性是技术先进性最重要的考察指标之一。行业内双面涂布技术多为折返式双层涂布,以过辊支撑极片,在第一个机头完成一面的涂布后,进入烘箱烘干,随后将极片传送至第二个机头进行另外一面的涂布,两面均完成涂布后再进行一次烘烤。该过程将导致极片的其中一面进行了两次烘烤而另外一面仅烘烤一次,其水分含量会存在差异,均匀性不够,涂布的效率也会降低,并且由于烘烤的不均匀性,将导致极片的卷边、开裂等情形。单向双面同时涂布舍弃过辊,使用气浮技术使极片在悬浮状态下完成第二面涂布,实现了用同一个浆料桶供料,进行两面同时涂布后一次性烘烤,并通过精密气浮技术防止极片悬浮时产生较大的抖动,具备更好的均匀性,能有效防止极片卷边、开裂,提高涂布效率,大幅降低能耗。双层涂布是对锂离子电池极片进行多层的微观结构设计,有利于提高性能。通过极片层级精细设计,构造“离子和电子高速通道”,减小锂离子扩散阻力,减缓容量衰减;通过调控极片多孔结构的梯度分布,实现上层高孔隙率结构,下层高压实密度结构,兼顾高能量密度和超级快充双核心。为了提高这种精细结构的生产效率,双层涂布技术应运而生,主要配置两种不同的浆料,通过多层涂布提高电极的性能。

工艺难点

涂布设备实际使用根据生产产品的不同,胶水涂布的厚度由刮刀和背辊之间的间隙来控制,刮刀由于在调整时要擦辊和清洁,所以用一气缸来带动它上升下降,在实际工作中,刮刀被气缸压下来,这时刮刀与背辊之间的间隙较小,在清洁背辊时,气缸上升带动刮刀上升,这时刮刀与背辊之间的间隙增大便于清洁,但由于气压在实际工作中有一些压力变化,造成刮刀和背辊之间的间隙也会变化,最后影响涂布的厚度。

解决方案

针对上述问题,可以选用位移检测传感器,由于它的检测的准确性和可靠性,它具有较高的抗干扰性和良好的环境适应性,对被检测的物体,具有较高的检测灵敏度,可以呈模拟量连续输出,根据位移检测传感器测量出来的差值输出给伺服系统,来调整夹辊的间距,用以调整涂覆在材质表面胶水的厚度。能有效的排除人为的误差和机械误差同时自动化检测和调整能极大提高生产品精度。

对应产品:L9001探针式LVDT位移传感器 森瑟科技 (senther.com)

森瑟科技L9001笔式回弹LVDT直线位移传感器,是一款适用于紧 凑型工业应用的高精度位移测量传感器,其巧妙的回弹结构 设计简化了现场应用的安装问题;该产品在很宽的工作频率 范围内能输出稳定的较高电压信号,鉴于上述特性,该LVDT 传感器能轻易地实现免维护和精确的位置测量。多种量程的 产品可供选择,且输出端可按要求配置不同型号的标准连接 器,还可以应客户的要求定制高操作温度(200ºC)或者轻度 抗辐射的版本(请咨询森瑟工厂)。L9001系列可以匹配森瑟 公司的LVDT信号调理器轻松实现直流输出。和我们的大多数 LVDT产品一样,L9001采用真空的浸渍工艺,特殊配方的绝 缘和安装环氧树脂保证了线圈组件在传感器内部的长期可 靠性,该产品适用于严酷的工业环境:如高湿度环境,长期 振动和偶发冲击的设备上使用。