方案概述

本方案是对温振一体感知加智能边缘计算网关加无线信号发射接收装置进行配置,通过硬件有效的采集运算与数据化处理,对旋转、滑动等轴承设备进行实时在线的全方位运行状态监测和智能诊断,如油气田处理厂、联合站、油系统、水系统、电力系统、气系统的压缩机组群以及输油泵组群、注水泵组群等设备,这些动力设备作为关键设备,一旦发生意外故障停机,势必会造成整个生产线的运行,带来巨大的经济损失,甚至会影响整个工厂的正常生产。因此,通过对这些关键设备进行在线运行状态监控和智能诊断系统,能够实时监控这些设备在运行过程中的各项指标,如振动指标、温度指标、轴承指标和报警信息等指标,从而有效地避免设备意外停机,真正实现早发现,早预防和早维护的智能运维目的。

方案的具体结构及技术说明

此方案是专门针对客户需求而制定的温度、振动在线感知、边缘算力网关进行数据采集分析、通过无线4G或者5G传输,在用户PCL(逻辑控制单元端)数字数据传递,实现在线诊断数据的无线传输,从而实现大量基础设备的便捷的智能化改造,提升设备状态信息有效实时的感知、处理、反馈、控制等功能。在线智能边缘运算监测网关与设备内置的和智能诊断分析软件系统相结合,实现通过监测各个旋转类设备支撑轴承的振动加速度值、振动速度值和温度值等监测参数值,能够对被监测进行全生命周期的智能监控,指导现场运维人员做好预防性维护,保障设备的非异常停机,并对设备状态进行跟踪,记录设备状态变化趋势等(上位机系统诊断软件需要单独购买)。

被监测设备的方案设计

方案设计说明

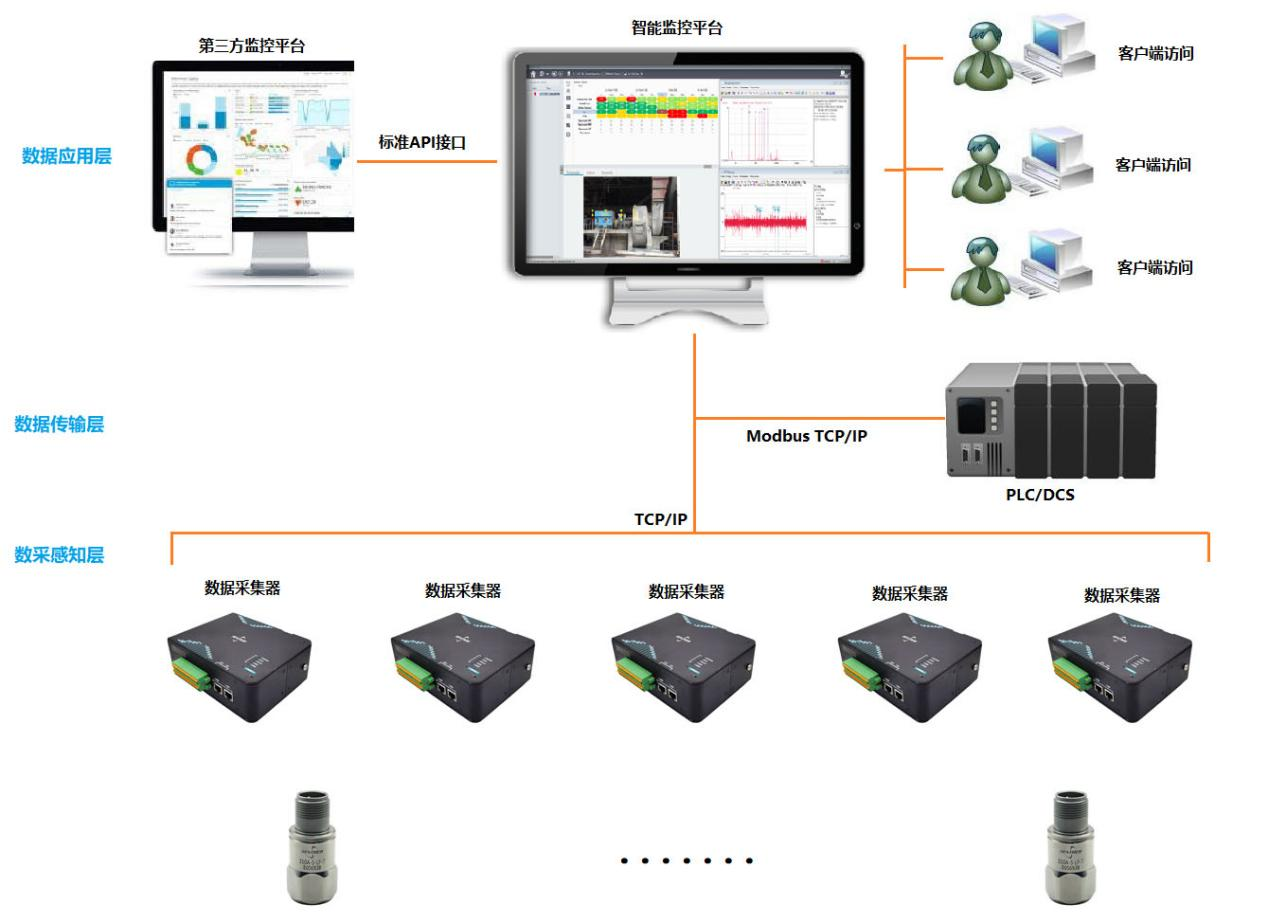

1、数据感知层:

⑴ 根据监测方案要求特点,确定监测方式和监测点数量,故单台设备共部署4个温振监测点(8个通道);

⑵ 根据设备的运行特点和监测需求,所有监测点均采用温度振动一体化传感器进行设备状态监测;

⑶ 每个监测点通过专用信号线缆接到多通道在线边缘计算网关IN-SDG中进行原始信号处理和解析;

(4)通过无线4G或者5G模块进行无线数据传递,无线接收端获取相应数据后通过MODBUS、OPC等协议与工控系统进行数据交互,如PLC、DCS系统。

2、数据传输层:设备状态数据包含振动值、温度值、时域波形和频谱图,数据量较大,因此,数据采集层与数据应用层之间通过以太网或光缆网络进行通讯,如现场情况不允许布线,可采用WiFi、4G或5G的方案;

3、数据应用层:

(1)多通道智能边缘计算网关,数据处理后给予PLC 信息反馈控制。

(2)多通道在线监测采集器IN-SDG处理后的振动指标、温度指标和报警指标等数据,实时展示在智能监控平台上,达到实时监控被监测设备运行状态和智能诊断的目的(可选)。

(3)智能监控平台可提供标准API接口、Modbus协议、OPC接口与第三方监控平台进行数据共享,如ERP、SAP或其他大数据监控平台(可选)。

(4)可在设备现场安装触摸监控屏,便于现场查看设备振动趋势的变化(可选)。

硬件内容

数采硬件:IN-LDG

能够和各种系统进行数据交互

本地HIM显示系统 (指征值,报警)

PLC系统 (指征值,报警,简易诊断)

CMS系统 (指征值,报警,原始数据, FFT分析,故障诊断)

工厂内各种大数据处理分析系统 (指征值,诊断结果)

IN-LDG智能振动变送器具有强大的数据处理能力,满足不同类型设备的振动监测需要

传感器硬件:310AT

特点/应用

• 温振一体• 耐腐蚀• 金属焊接密封• 外壳隔离• EMI/RFI屏蔽• 抗冲击

更多应用案例分享,请联络森瑟科技专业技术服务团队。