在工业检测、航空航天、汽车安全等领域,冲击试验是评估设备可靠性和结构完整性的关键环节。传统单轴传感器或非集成式传感器常因精度不足、抗干扰能力弱等问题导致测试结果偏差。而IEPE(集成电路压电式)三轴振动传感器凭借其独特优势,正逐步成为冲击试验领域的“黄金标准”。本文深入解析其技术特性,揭示其为何能成为冲击试验的终极解决方案。

一、IEPE三轴传感器的核心优势

抗干扰能力极强,信号保真度高

IEPE传感器内置微型电荷放大器,直接将高阻抗电荷信号转换为低阻抗电压信号输出。这一设计大幅降低了长距离传输中的电磁干扰风险,确保冲击试验中瞬态信号的完整性。尤其在高噪声工业环境中,其抗干扰能力远超传统电荷输出型传感器。三轴同步测量,捕捉全向冲击特征

冲击事件往往伴随复杂的多方向能量释放(如爆炸、碰撞)。三轴传感器可同时采集X/Y/Z三个方向的振动数据,无需多次试验或调整传感器位置,显著提升测试效率,避免因分步测量导致的时序误差。宽频响与高动态范围,精准捕获瞬态冲击

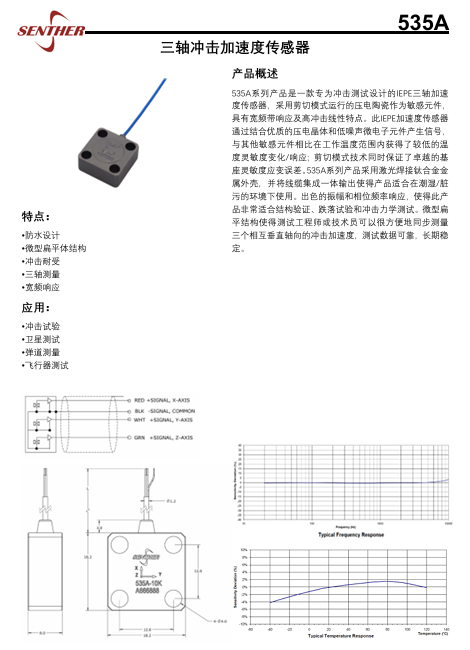

IEPE传感器的典型频响范围可达1.5Hz-20kHz,覆盖绝大多数冲击试验需求。深圳森瑟科技535A系列产品是一款专为冲击测试设计的IEPE三轴加速 度传感器,采用剪切模式运行的压电陶瓷作为敏感元件, 具有宽频带响应及高冲击线性特点。此IEPE加速度传感器 通过结合优质的压电晶体和低噪声微电子元件产生信号, 与其他敏感元件相比在工作温度范围内获得了较低的温 度灵敏度变化/响应; 剪切模式技术同时保证了卓越的基 座灵敏度应变误差。535A系列产品采用激光焊接钛合金金 属外壳,并将线缆集成一体输出使得产品适合在潮湿/脏 污的环境下使用。出色的振幅和相位频率响应,使得此产 品非常适合结构验证、跌落试验和冲击力学测试。微型扁 平结构使得测试工程师或技术员可以很方便地同步测量 三个相互垂直轴向的冲击加速度,测试数据可靠,长期稳定。

-

二、为何冲击试验必须选择IEPE三轴传感器?

应对瞬态冲击的“零延时”响应

冲击信号具有幅值高、持续时间短(毫秒级)的特点。IEPE传感器无需外部电荷放大器,信号传输链路简洁,响应速度更快,能精准还原冲击波形的上升沿与衰减特性。简化系统配置,降低测试成本

IEPE传感器采用恒流源供电(2~20mA),信号与供电共用同轴电缆,无需额外布线。相较于传统分体式方案,系统复杂度降低50%,尤其适合多测点、分布式冲击试验场景。环境适应性卓越,保障复杂工况可靠性

冲击试验常伴随极端温度、湿度或机械振动。IEPE传感器采用全密封结构,且内置温度补偿电路,在-50°C~120°C范围内仍能保持±1%的线性度。

三、实战案例:IEPE三轴传感器的不可替代性

案例1:航空航天级设备抗冲击认证

某卫星部件需通过10,000g、0.1ms半正弦波冲击测试。使用IEPE三轴传感器,成功捕捉到Z轴主冲击外的X/Y轴残余振动,发现潜在结构共振点,避免发射阶段失效风险。-

在航空航天抗冲击测试中,三轴IEPE传感器不仅是数据采集工具,更是揭示复杂冲击动力学的“时空解码器”。通过精准的系统配置、严格的多轴校准和智能化的数据分析,工程师可深度解构冲击能量在多维空间中的传递规律,为新一代航天器的可靠性设计提供黄金标准。

案例2:新能源汽车电池包碰撞测试

在50km/h侧碰试验中,三轴数据精准还原电池包形变过程中的能量传递路径,为优化缓冲结构提供关键依据,测试效率提升40%。

四、未来趋势:智能化与集成化革新

随着物联网和边缘计算的发展,IEPE三轴传感器,结合数字孪生技术,其将在虚拟-物理融合的冲击试验中发挥更大价值。

冲击试验的本质是对“瞬间真相”的捕捉,而IEPE三轴传感器以“全维度感知、全链路可靠、全场景适配”的优势,重新定义了冲击测试的精度边界。无论是追求效率的工业现场,还是严苛的科研级试验,选择IEPE三轴传感器,即是选择对风险的前瞻掌控。