工业设备智能运维的舞台已经随着人工智能化及芯片技术的发展渐渐拉开帷幕,振动监测作为一种技术手段,其精准性及便捷性也在发生着日新月异的变化。无线技术、多轴振动采集、高防护等级、边缘计算功能、私有化部署等等,用户的需求也在不断升级与更新,唯一不变的,是工业数智化变革的决心与方向。

在工业生产中,电机、发动机的转子是否平衡,直接影响到设备的运行效率和寿命。

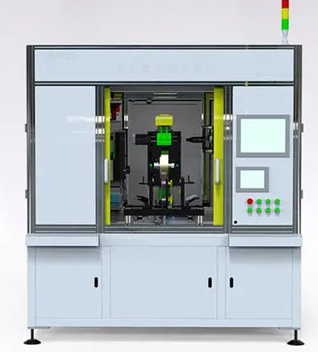

那么如何准确测量这些旋转物体的平衡度呢?这就需要用到专业的设备——全自动转子动平衡机。

振动是一种普遍存在的现象,对旋转类设备而言,绝大多数故障都与机械运动或振动密切相关。一台设计合理、运转健康的机械设备常规振动烈度也较低,但当其内部零部件发生磨损、错位、松动、密封不严等细微变化时,振动的能量就会随之产生不同的变化,因此振动加剧是设备即将发生故障的重要标志之一,也是设备运维过程中判断设备运转健康与否的重要条件之一。

最早期的传统工业设备运维,常常采用人工巡检。手摸、耳听,经验丰富的检修师傅可以经由听音棒、压力仪表等工具的辅助对设备运行情况进行判断。后来,电子检测辅助工具如笔式测振仪等,开始广泛应用在日常设备巡检工作中,离线点检成为工业维护的主流方式。用户对振动的理解不再局限于人工判断中简单的“震感大、噪声大、升温高”,高频振动监测数据的挖掘在设备维护领域逐渐被人们熟知。

动平衡机可以通过振动法来测量转子的不平衡量和位置。这是一种基于振动信号分析的检测方法。当转子存在不平衡质量时,因其旋转运动会产生微小振动,我们可以通过传感器检测到这些振动信号。通过对振动信号的分析和处理,我们就可以计算出转子的不平衡量和位置。

这种方法的优点在于能够实时监测转子的运行状态,及时发现和处理问题。如果需要实时监测转子的运行状态,那么振动法就很适合;

平衡机的振动监测是通过测量旋转体在高速旋转时的振动来判断其平衡状态的方法。

具体来说,平衡机通过以下几个步骤进行振动监测:

- 振动检测:待测旋转体被安装在动平衡机上,并被启动以达到高速旋转。旋转体上的不平衡会引起振动,这些振动会被传感器或振动检测设备捕捉和记录。

- 信号分析:从传感器采集的振动信号中,可以进行信号分析,包括频率、振幅和相位等参数。这些参数能够揭示旋转体的振动模式和特征。

- 不平衡计算:通过分析振动信号,可以计算出旋转体的不平衡量和不平衡位置。不平衡量反映了旋转体质量分布的不均匀性,而不平衡位置则指示不平衡现象的发生位置。

- 平衡修正:基于计算出的不平衡量和位置,可以决定在特定位置添加或移除平衡块,以抵消不平衡。这些平衡块的质量和位置是根据计算结果和平衡经验来确定的。

- 再测定验证:在进行平衡修正后,再次进行振动测量,以验证是否成功消除了不平衡。如果需要,可以进行多次平衡修正和测定,直到达到满意的平衡状态。

森瑟科技有单轴、双轴、三轴振动传感器和温振传感器,可广泛应用于:风力发电机、齿轮箱监控、轴承监测、设备状态监控等,典型产品如下:

振动传感器+数据采集器配套使用,对机械设备振动信号进行采集、处理,并结合被监测对象的历史状况,定位故障点位、分析故障原因的一种预测性维护手段,具有诊断直接、监测实时和故障类型覆盖范围广的特点。

通过这些步骤,平衡机的振动监测能够帮助识别和纠正旋转体的不平衡问题,从而减少振动、降低噪音、提高设备的稳定性和寿命,最终提升设备的整体性能和生产效率。